Perspectiva

http://dx.doi.org/10.17648/2446-4775.2019.704

Intensificação de processos e química verde: importância para as indústrias farmacêutica, cosméticos, alimentícia e biorrefinarias

Process intensification and green chemistry: importance for the pharmaceutical, cosmetic, food and biorrefineries industries

- Autores:

- Coutinho, Paulo Luiz de Andrade1*;

- Bastos, João Bruno Valentim1,2;

- Alijó, Pedro Henrique Rodrigues3;

- Goulart, Adriana Karla2.

- Instituições

- 1Instituto SENAI de Inovação em Biossintéticos, SENAI CETIQT, Rua Magalhães Castro,174, Riachuelo, CEP: 20961-020, Rio de Janeiro/RJ, Brasil.

- 2Universidade Federal do Rio de Janeiro, Escola de Química, Centro de Tecnologia, Av. Athos da Silveira Ramos, 149, Ilha do Fundão, CEP: 21941-909, Rio de Janeiro/RJ, Brasil.

- 3Universidade do Estado do Rio de Janeiro, Departamento de Físico-Química, Instituto de Química, Rua São Francisco Xavier, 524, Maracanã, CEP: 20550-900, Rio de Janeiro/RJ, Brasil.

- *Correspondência:

- pcoutinho@cetiqt.senai.br

Resumo

O conceito de intensificação de processos (PI - do inglês, process intensification) foi inicialmente colocado visando minimizar os custos operacionais e de capital sem comprometer as metas de produção, através apenas da redução na escala. Os benefícios associados incluem alguns princípios da Química Verde, como a segurança intrínseca, baixo impacto ambiental e o menor consumo material, energético e hídrico. Entretanto, para alcançar drásticas reduções de tamanho são necessárias novas abordagens para o projeto dos equipamentos e processos. Os riscos associados à falta de regulamentação e de um histórico que comprove a eficácia e baixos índices de falhas têm comprometido a aceitação destas tecnologias pelo mercado. Ademais, muitas soluções em infraestrutura e no modelo conceitual dos processos intensivos ainda são necessárias para torná-los mais eficientes, flexíveis e verdes. A superação dessas barreiras permitirá que o Brasil estruture um modelo econômico altamente competitivo, baseado na comercialização de produtos de origem biológica. Dessa forma, o principal objetivo do artigo é descrever a importância da inclusão da PI na política de pesquisa, desenvolvimento e inovação nacional. Com isso, espera-se favorecer a diversificação da indústria farmacêutica, de química fina, de alimentos, e de outras indústrias de base biológica, bem como a estruturação das biorrefinarias a longo prazo.

- Palavras-chave:

- Intensificação de Processos.

- Química Verde.

- Indústria de base biológica.

- Biorrefinaria.

- Química Sustentável.

Abstract

The concept of process intensification (PI) was initially aimed at minimizing operational and capital costs without compromising production targets by reducing the scale of processes. The associated benefits also include some principles of Green Chemistry, such as intrinsic safety, low environmental impact and lower material, energy and water consumption. However, in order to achieve drastic size reductions, new approaches to the design of equipment and processes are needed. The risks associated with a lack of regulation and a track record of efficiency and low failure rates have compromised the market's acceptance of these technologies. Moreover, many infrastructure solutions and the conceptual model of the intensive processes are still needed to make them more efficient, flexible and green. Overcoming these barriers will allow Brazil to structure a highly competitive economic model, based on the commercialization of biobased products. Thus, the main objective of this article is to describe the importance of the inclusion of IP in national research, development and innovation policy. Therefore, one expects to favor the diversification of the pharmaceutical industry, fine chemicals, food, and others biobased industries, as well as the structuring of biorefineries in the long term.

- Keywords:

- Process Intensification.

- Green Chemistry.

- Biobased industry.

- Biorefinery.

- Sustainable Chemistry.

Introdução

O atual modelo da economia mundial baseado em recursos fósseis, sobretudo petróleo, vem sendo desafiado pelo espectro da escassez e oscilações no preço de óleo, devido a fatores políticos, restrições ambientais e a crescente demanda por produtos sustentáveis. Este cenário estimula a emergência da chamada indústria sustentável - em especial as que utilizam matérias-primas renováveis (MPRs) - e, consequentemente, da bioeconomia[1,2].

A bioeconomia é definida[3] como sendo a transição da indústria global rumo a sustentabilidade, utilizando recursos renováveis terrestres e aquáticos para produção de energia, intermediários e produtos finais e, assim, gerar benefícios econômicos, ambientais, sociais e de segurança nacional. O desenvolvimento da bioeconomia está sendo tratado por governos ao redor do mundo como uma oportunidade de transformar seus mercados, criar postos de trabalho em zonas rurais e melhorar o desempenho ambiental de suas economias. Para impulsionar esta nova indústria é fundamental a criação de programas de incentivo ao consumo de bioprodutos, a exemplo do BioPreferred Program nos Estados Unidos. Neste, o próprio Governo Federal impulsiona esta nova indústria ao direcionar parte de um orçamento anual de 445 bilhões de dólares para compras de bens e serviços com algum grau de conteúdo biotecnológico[3].

Países emergentes, sobretudo os que possuem disponibilidade de biomassa como o Brasil, também veem na bioeconomia uma ótima oportunidade para se desenvolverem. A título de exemplo, um estudo do Centro de Gestão e Estudos Estratégicos[4] do governo brasileiro aponta a bioeconomia e a inovação química como saídas para o agronegócio agregar valor às MPRs, permitindo assim, que a economia de exportação de commodities migre para a de produtos inovadores com alto valor agregado. Já o Banco Nacional do Desenvolvimento Econômico e Social (BNDES) publicou um estudo apontando os produtos químicos de origem renovável como sendo uma das principais fontes para diversificação da indústria química brasileira[5].

No cerne da bioeconomia dois conceitos são particularmente importantes: a Química Verde e a Biorrefinaria. Uma das principais áreas de interesse dentro da Química Verde é o desenvolvimento de tecnologias que utilizem MPRs[1]. Tais tecnologias estariam reunidas em uma Biorrefinaria, que pode ser compreendida como sendo uma instalação que integra os processos e equipamentos de conversão da biomassa para produzir combustíveis, energia e produtos químicos a partir desta, maximizando seu valor e minimizando os resíduos[3,1].

Entretanto, o modelo atual da indústria de processos químicos (baseado no princípio da mega-escala) e suas tradicionais tecnologias não são capazes de atender de maneira plena a aplicação dos princípios da química verde. A conversão de biomassa em produtos químicos também encontra barreiras de escala e desafios tecnológicos que testam a viabilidade das unidades de biorrefino. A Intensificação de Processos, principalmente quando associada à Química Verde, é uma alternativa promissora para lidar de forma efetiva com tais desafios[6].

Embora tal vertente surja de forma recorrente na literatura técnica/científica internacional, ainda é incipiente no Brasil. Neste sentido, serão apresentados os conceitos, as aplicações industriais e a relação entre a Intensificação de Processos e a Química Verde. O objetivo do artigo é alertar sobre a importância da inclusão do tema intensificação de processo na agenda de pesquisa, desenvolvimento e inovação (PD&I) da academia, indústria e governo nacional.

Química verde

A Química Verde pode ser definida como o desenvolvimento de produtos e processos químicos que visam a redução e a eliminação do uso ou geração de substâncias nocivas à saúde humana e ao meio ambiente[7].

A aplicação de práticas mais sustentáveis e seguras pela indústria química foi proposta inicialmente nos anos 1990. O conceito surgiu como uma resposta às consequências negativas de grandes acidentes químicos (como, por exemplo, o desastre de Bhopal, na Índia) e da contaminação por medicamentos (talidomida) e defensivos químicos (agente laranja). Em seguida, foi ampliado em nível mundial pela União Internacional da Química Pura e Aplicada (IUPAC) e pela Organização para Cooperação e Desenvolvimento Econômico (OCDE).

Hoje, as mudanças de paradigmas propostas por diversas organizações governamentais estão associadas: à necessidade de reverter os impactos na economia global da ação humana sobre os fenômenos climáticos e a poluição ambiental, assim como à diminuição progressiva das fontes fósseis de energia, dos recursos hídricos e da produção de alimentos. Tais fatores têm motivado o racionamento da água, da energia, dos insumos químicos e dos recursos naturais nos processos de transformação industrial[8].

A procura por tecnologias e produtos "verdes" (inovadores ou substitutos dos tradicionais não-renováveis) também tem sido impulsionada pelo crescente rigor das regulamentações de substâncias químicas industriais, como o REACH (do inglês Registration, Evaluation, Authorisation and restriction of Chemicals) da União Europeia e o Anteprojeto de Lei sancionado no Brasil em 2016[9,10].

Muitos aspectos da indústria, da educação e da pesquisa científica em Química Verde no Brasil estão relacionados com a agricultura, ao extrativismo, aos alimentos e bebidas, o álcool e açúcar, o biodiesel, o papel e a celulose, os cosméticos, os fármacos, entre outros importantes setores da base econômica nacional[11,12]. Entretanto, a inovação tecnológica em Química Verde iniciou-se no país apenas em 2010, duas décadas após a incorporação das suas diretrizes pela indústria estrangeira. As propostas foram idealizadas no estudo realizado pelo Centro de Gestão e Estudos Estratégicos[4] e ganharam destaque na Conferência das Nações Unidas sobre o Meio Ambiente e Desenvolvimento (Rio+20), realizada vinte anos após a elaboração da Agenda 21 na Rio-92[13].

A potencial integração entre o agronegócio, seus setores correlatos e a indústria química nacional é uma das alternativas para: valorizar as commodities atualmente exportadas; o país assumir a liderança em tecnologias sustentáveis no mercado mundial; investir na infraestrutura como saída da crise econômica; e a implantação da bioeconomia. Os exemplos bem-sucedidos desta parceria no Brasil são a produção em larga escala de combustíveis e polímeros de origem biológica, tais como o bioetanol e o polietileno verde produzidos a partir da cana-de-açúcar e o biodiesel oriundo do óleo de soja[14,15,1,16].

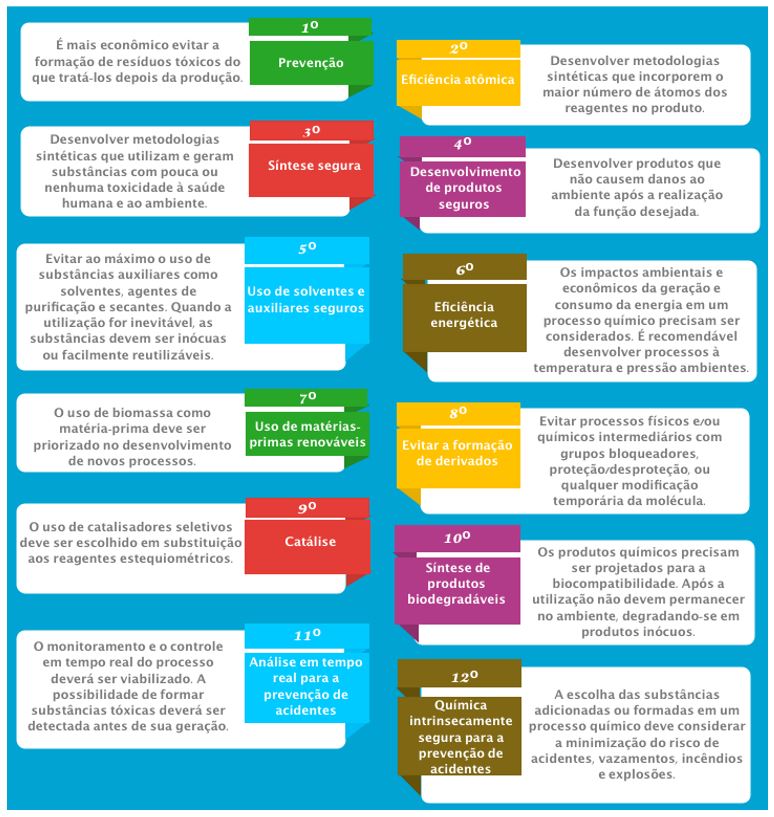

Além de fomentar as rotas de transformação das MPRs, os 12 princípios da Química Verde (FIGURA 1) são diretrizes e critérios que auxiliam a concepção e o desenvolvimento de produtos e processos químicos otimizados, simples, eficientes a nível molecular e, consequentemente, mais econômicos para a indústria química, aumentando a competitividade global desta. Adicionalmente, visam reciclar e reaproveitar recursos e eliminar o uso e a geração de químicos tóxicos e inflamáveis, ou seja, operar com tecnologias mais seguras e pouco poluentes ao longo de todo o ciclo de vida de produção (desde a origem da matéria-prima até o fim da vida útil)[17].

As indústrias farmacêuticas e da química fina, por exemplo, ao contrário das petroquímicas, são as que mais apresentam perdas significativas de rendimento nas etapas de separação, baixa seletividade (em função da formação de coprodutos indesejados), predominância de processos em batelada e elevadas demandas de solventes para purificação, incluindo a energia para a recuperação destes[18].

O "esverdeamento" e a solução dos entraves tecnológicos destas indústrias (e demais mercados que trabalham com material biológico) estão progredindo de forma independente e baseando-se em conhecimentos e infraestruturas existentes. A morosidade desta transição deve-se a pouca integração dos avanços de vários setores que trabalham com as metodologias sintéticas e áreas relacionadas (como a biomimética, a biotecnologia, os bioprocessos, as reações em cascata, a modelagem molecular, etc.). Os benefícios incluem[20,21]:

- a eficiência atômica;

- a preservação da saúde humana e do meio ambiente;

- a redução do número de etapas em uma síntese e, consequentemente, da complexidade dos projetos industriais;

- a menor pegada ambiental;

- a eficiência energética, hídrica e material (com o uso de processos de separação por membranas e de alto rendimento, cristalização de proteínas, extração aquosa de duas fases, etc.);

- a inibição da emissão de gases e da geração de poluentes e coprodutos;

- a minimização ou eliminação das etapas de separação e tratamento de efluentes e coprodutos;

- condições mais brandas de operação (aumenta a segurança e a economia de energia e reduz perdas materiais por degradação);

- os custos baixos de produção e capital.

Para torná-las mais verdes e eficientes, é preciso integrar essas tecnologias com os princípios de engenharia e de ciclo de vida. Para tanto, os processos biotecnológicos dependem de inúmeras frentes multidisciplinares de PD&I da Química Verde, tais como: a intensificação dos processos, a biologia sintética e molecular, solventes verdes, catalisadores, síntese orgânica, matérias-primas de base biológica/renováveis, toxicologia, segurança química, engenharia genética, polímeros, ferramentas experimentais, analíticas e de modelagem, etc. [22].

A aquisição de catalisadores e biocatalisadores multifuncionais é uma linha de pesquisa da Química Verde, cuja importância técnica e econômica foi inclusive reconhecida com a entrega do Prêmio Nobel em 2001 para Noyori e Knowles, para aplicação na indústria farmacêutica[23]. Já os fluidos iônicos, aquosos e em condições supercríticas (por exemplo, CO2 supercrítico) são exemplos de solventes promissores para favorecer os fenômenos de transferência de massa e calor e combinar os processos de conversão e separação do produto. São amplamente utilizados em reações de hidrogenação, alquilação ou acilação de Friedel Crafts, hidroformilação e eterificação[24-27].

Outra frente de trabalho refere-se à viabilização de complexos enzimáticos e microrganismos para a desconstrução e conversão das biomassas em inúmeros produtos plataforma, em uma única etapa de alta eficiência[28-31]. A realização simultânea da sacarificação das matérias-primas vegetais e a fermentação dos seus açúcares em um mesmo reator exige a compatibilidade entre a temperatura, pH e as concentrações do substrato e dos produtos, a fim de evitar a desativação das enzimas e a inibição dos microrganismos[31]. Atualmente, o rendimento do produto e os custos energéticos da separação são favorecidos pela fermentação contínua ou pelo uso de técnicas de micro/ultrafiltração para reciclar açúcares e bioagentes[33,34]. A integração entre a fermentação e a separação contínua do produto é outro recurso usado para reduzir a inibição do crescimento microbiológico, por meio da per-vaporação ou osmose reversa, extração líquido-líquido e gas stripping[35].

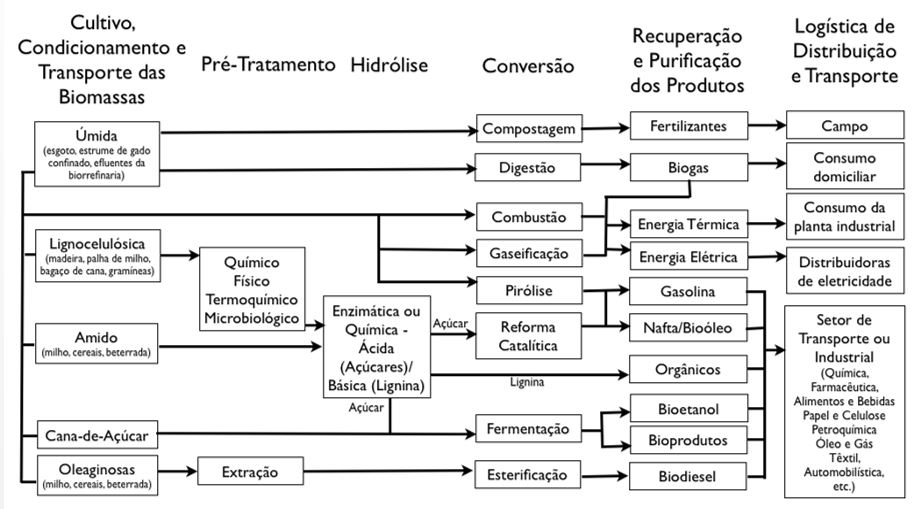

A evolução dos esforços em Química Verde conduzirá a estruturação da Biorrefinaria. A biomassa pode ser de origem animal, vegetal, algas ou rejeitos (industriais, agrícolas, florestais ou urbanos). Logo, apresenta diferentes características (umidade, composição química, teor energético, tamanho físico, etc.) [36-39]. As configurações destas unidades dependerão, portanto, da qualidade, disponibilidade e tipo de matérias-primas cultivadas próximas às usinas, dos requisitos de instalação dos processos escolhidos e dos produtos finais desejados (FIGURA 2). Ou seja, não haverá um único processo ou configuração de cadeia de abastecimento capaz de tratar todas as MPRs [40-42].

Uma proposta complementar aos doze princípios para viabilizar os projetos de engenharia intrinsecamente sustentáveis é a Intensificação dos Processos. A criação de tecnologias multifuncionais, compactas, que operam com um grande fluxo contínuo e um curto tempo de residência permite aproveitar ao máximo e em menor quantidade os recursos materiais, hídricos e energéticos. Desta forma, é possível inibir a ocorrência de resultados não-intencionais e indesejados (perdas, coprodutos, efluentes, emissões, etc.) e, sobretudo, consolidar no mercado de indústrias ambientalmente e economicamente favoráveis, incluindo as Biorrefinarias[6]. A importância da Integração de Processos e sua relação com a Química Verde serão detalhadas nas próximas sessões.

Intensificação de processos

Um dos desafios mais importantes, que ora se colocam na agenda dos principais players mundiais em ciência, tecnologia e inovação, diz respeito ao projeto de novos equipamentos e técnicas que potencialmente podem transformar o conceito de planta química, conduzindo a processos mais compactos, seguros, energeticamente eficientes, e ambientalmente sustentáveis. Esses desenvolvimentos recebem a designação geral de intensificação de processos (PI ‑do inglês, process intensification). Embora se possa destacar alguns processos intensificados há bastante tempo, por exemplo, qualquer processo contínuo representa uma intensificação quando comparado à batelada[43] e o extrator centrífugo de Podbielniak[44] foi desenvolvido na década de 1930(!), a popularização do termo PI se deu apenas ao final da década de 1970, a partir dos trabalhos pioneiros de Kleemann e Hartmann[45] e de Ramshaw[46], este último desenvolvido em uma empresa britânica do setor químico (Imperial Chemical Industries - ICI), com o objetivo principal de reduzir os custos de capital.

A definição de PI tem sido colocada de diferentes formas ao longo dos anos. Originalmente[47], delimitou-se como uma estratégia de redução do tamanho de uma planta química de forma a atingir um objetivo de produção. Além de restritiva, essa proposta é essencialmente vaga, visto que uma redução de volume da ordem de 100 ou de 2 vezes implicaria em PI. Parece claro, porém, que são níveis bastante distintos de "intensificação", sendo ainda controverso o nível de redução a partir do qual podemos afirmar que de fato se trata de uma intensificação de processo.

Hoje muitas definições mais completas são colocadas. A mais estabelecida refere-se a PI como:

"[...] o desenvolvimento de aparatos e técnicas inovadoras que oferecem melhorias drásticas na fabricação e processamento de produtos químicos, reduzindo substancialmente o volume de equipamentos, o consumo de energia, ou a formação de resíduos, e, em última análise, conduzindo a tecnologias mais baratas, seguras e sustentáveis" [48].

Um sumário de algumas das principais e recentes definições, para a intensificação de processos, diversa em natureza, mas sempre com o elo comum da inovação, foi apresentado[49]. Assim, ficou evidente que a PI é uma área de pesquisa em desenvolvimento e ainda longe da maturidade, sendo as definições de suas fronteiras de atuação objetos de frequente reciclagem.

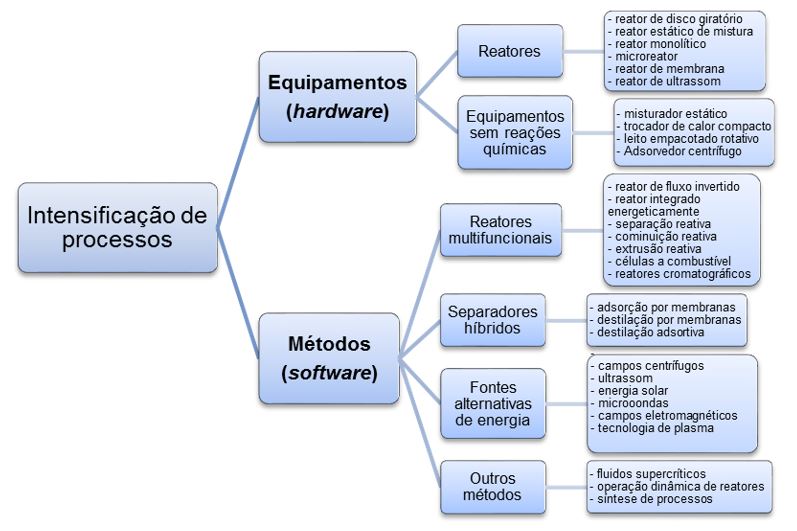

Conforme apresentado na FIGURA 3, o vasto campo de atuação da PI costuma ser dividido em duas áreas: equipamentos, tais como novos reatores, dispositivos de mistura, transferência de calor e de massa; e métodos, estes mais relacionados à integração de operações de reação e separação, separações híbridas, técnicas usando novas fontes de energia, e novos métodos de controle de processos. Naturalmente, existem intersecções nessa classificação, uma vez que novos métodos frequentemente requerem novos equipamentos, e vice versa[48].

Os autores Van Gerven e Stankiewicz[49] apresentaram uma visão fundamental da PI, baseada em princípios gerais, e em abordagens para torná-los possíveis nas escalas relevantes (FIGURA 4). Tais princípios funcionam como um norteador de todo e qualquer processo de PI. Para atingi-los, deve-se recorrer a uma ou mais abordagens, atuantes em todas as escalas de espaço e tempo relevantes: espacial (estrutura), termodinâmica (energia), funcional (sinergia) e temporal (FIGURA 5).

Uma revisão detalhada dessas abordagens e das escalas em que atuam foi apresentada por Van Gerven e Stankiewicz[49]. Os autores definiram como relevantes: a escala molecular (colisões, difusão molecular), a mesoescala (partículas, emulsões, bolhas, fases, etc.) e a macroescala (unidades e plantas de processamento). As duas últimas têm sido alvo dos esforços mais relevantes da comunidade de PI nos últimos anos, enquanto abordagens em escala molecular tem ocupado posição periférica. Na opinião dos autores (partilhada por nós) é nessa escala que residem os principais desafios tecnológicos para a consolidação da PI, devendo-se canalizar os esforços em duas principais frentes: fomento a pesquisas fundamentais em nível molecular e na integração de pesquisas já existentes com a meso e macroescala.

Outro aspecto que merece destaque é o caráter essencialmente multidisciplinar e agregador das técnicas de PI. Engenharias (especialmente química, elétrica e de materiais), química, catálise, física aplicada, eletrônica, dentre outras, são disciplinas cujo desenvolvimento depende da intensificação de processos. Portanto, é fundamental somar esforços de maneira coordenada, o que a PI pode ajudar a promover.

Cabe destacar que a intensificação de processos difere essencialmente em natureza da otimização de processos, bem como da engenharia de processos e sistemas (process systems engineering), seja no objetivo, no foco e (principalmente) nas interfaces com outras áreas do conhecimento. Enquanto a otimização e a engenharia de processos e sistemas interagem mais fortemente com a matemática aplicada e a informática, a PI é essencialmente multidisciplinar. A TABELA 1 resume as principais diferenças dessas três áreas da engenharia de processos químicos.

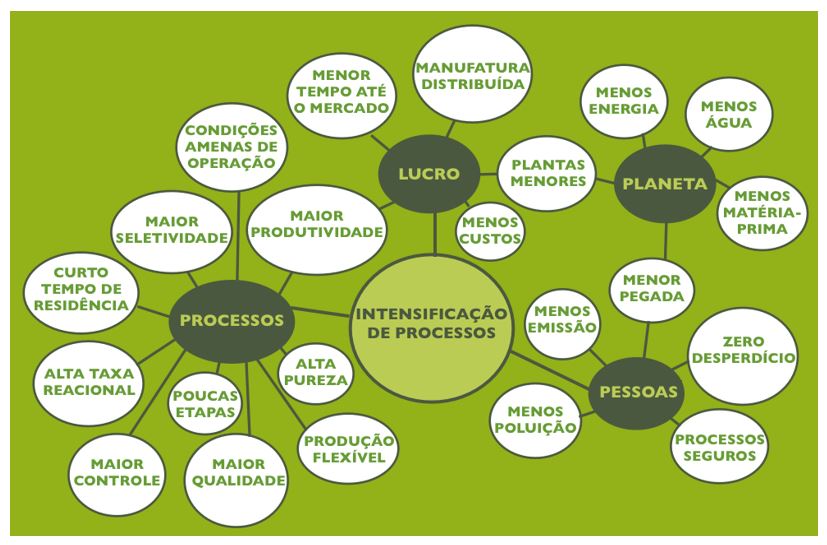

A intensificação de processos promove mudanças de paradigma radicais no projeto de processos e equipamentos que podem beneficiar toda a cadeia produtiva, despesas de capital e operacionais, controle de qualidade dos produtos e sua consistência, geração de resíduo, segurança de processos, dentre outros[50]. A FIGURA 6 esquematiza como a PI pode contribuir para o equilíbrio do tripé planeta, lucro e pessoas de forma a promover processos sustentáveis.

| Otimização de processos | Engenharia de sistemas e processos | Intensificação de processos |

| Objetivo | ||

| Melhoria de desempenho de conceitos existentes | Integração em múltiplas escalas de conceitos existentes e novos | Desenvolvimento de novos conceitos de métodos e equipamentos de processo |

| Foco | ||

| Modelagem e métodos numéricos | Modelagem, software (informática) | Experimento, fenômeno, interface |

| Interdisciplinaridade | ||

| Fraca (matemática aplicada) | Modesta (matemática aplicada, informática e química) | Forte (química e catálise, física aplicada, engenharias, ciências dos materiais, eletrônica, etc.) |

| Fonte: adaptado de ERPI (2008). | ||

A redução do tamanho dos principais itens de uma planta química (tais como reatores, trocadores de calor e separadores) resulta diretamente na queda dos custos dos equipamentos individuais. Outra economia considerável está relacionada às despesas de instalação e manutenção (resultam do emprego de menores tubulações, engenharia civil e estruturas de suporte, entre outros itens). Ademais, com a redução de escala de tamanho, as plantas adquirem mobilidade, podendo, em tese, transportar o processo para a localidade de interesse: perto das matérias-primas, do mercado consumidor, onde se pagam menos impostos, etc., simplificando significativamente a logística de produção. Associada a essa vantagem está a possibilidade de se introduzir rapidamente novos produtos no mercado, o que é especialmente benéfico para a indústria farmacêutica e de química fina[6].

No que diz respeito ao processo, a redução de volume favorece a transferência de calor e massa, a fluidodinâmica, a velocidade de agitação, a seletividade, o rendimento e as taxas das reações químicas. Outra vantagem está associada à melhoria na segurança com a minimização do manejo de substâncias químicas potencialmente perigosas e o risco de acidentes fatais. Já a implantação da operação contínua favorece a eficiência, principalmente das reações fortemente exotérmicas, em função da remoção constante de calor. Por fim, a combinação das etapas de conversão e separação (ou seja, a remoção in-situ do produto no reator) é estratégica para deslocar o equilíbrio, viabilizar reações em que a formação do produto é inibida por componentes do meio reacional (como em processos fermentativos), evitar perdas por degradação dos produtos desejáveis e reduzir o consumo de energia e de solvente e o tempo da operação[51,52,18].

As vantagens ambientais da PI são bastante evidentes. A melhor transferência de calor e massa torna os processos menos intensivos em energia. Ao mesmo tempo, altos rendimentos e seletividades contribuem para eliminar ou reduzir a formação de subprodutos e a demanda energética dos processos de separação e purificação (downstream) na especificação do produto final. Ademais, plantas intensificadas ocupam menos espaço e consequentemente são menos invasivas, podendo contribuir para a preservação dos ecossistemas e para a expansão segura e sustentável da produção para áreas ambientalmente sensíveis.

Por essas razões, a intensificação dos processos está sendo tratada como um tema estratégico em todo o mundo. Livros textos têm sido publicados com foco nesta temática[53,6,43] e inúmeros grupos de pesquisa têm sido construídos em universidades, centros de pesquisa e empresas. Existe inclusive uma rede de intensificação de processos (Process Intensification Network) organizada por pesquisadores britânicos e hospedada na universidade de Newcastle[55], aberta para qualquer pessoa ou instituição (pública ou privada) que tenha interesse na PI. Em abril de 2017, essa rede contava com mais de 250 membros registrados, incluindo acadêmicos e membros do setor industrial, em sua maioria vinculados a instituições europeias, norte-americanas e asiáticas. Uma conferência europeia sobre intensificação de processos (6th European Process Intensification Conference - EPIC6) vai para sua 6ª edição e será realizada conjuntamente com o 10º congresso mundial de engenharia química em Barcelona, Espanha[56]. Neste, foi entregue pela Federação Europeia de Engenharia Química (European Federation of Chemical Engineering - EFCE) um prêmio de excelência em intensificação de processos para teses de doutorado de destaque na área[57].

Além disso, em 2008 foi publicado um roadmap europeu sobre PI[50], o qual expôs os potenciais benefícios da intensificação de processos e as respectivas ações que deveriam ser tomadas para sua disseminação. O estudo levou cerca de um ano e refletiu o estado da arte da PI nos setores petroquímico, farmacêutico e de especialidades químicas, e na indústria alimentícia (de insumos e produtos finais) para o ano de 2007. Até aquele momento, 72 tecnologias de PI tinham sido identificadas, dentre as quais 46 já possuíam um grau de maturidade mais avançado (caracterizadas por uma descrição tecnológica mais completa).

Em 2015, foi a vez do Departamento de Energia dos Estados Unidos (US Deparment of Energy) voltar suas atenções para a PI. Em sua revisão tecnológica quadrienal para o ano de 2015[58], a intensificação de processos foi uma das 14 tecnologias listadas no capítulo correspondente às inovações em manufatura avançada de energia limpa. Um panorama bastante completo do grau de maturidade, do potencial, e dos principais gargalos das diversas tecnologias associadas à PI foi apresentado, ressaltando que seu uso pode reduzir significativamente custos e o consumo de energia nas indústrias norte-americanas de alto valor agregado (de químicos, biocombustíveis, refino, mineração e extração de óleo e gás). Adicionalmente, identificou-se o potencial da PI em fornecer soluções inovadoras em face aos problemas ambientais, incluindo o tratamento de água produzida e descartada e captura de carbono.

No Brasil, no entanto, a intensificação de processos não tem recebido a atenção necessária da indústria e da academia. Em geral, os investimentos da indústria em tecnologias para a PI são voltados para necessidades específicas, sempre em parceria com multinacionais que vendem suas tecnologias. No meio acadêmico, até abril de 2017, o diretório de grupos de pesquisa do CNPq registrou apenas 4 grupos de pesquisa, cujo título inclui a intensificação de processos: 1 na Universidade Federal da Paraíba, 1 na Federal do Rio Grande do Sul, e 2 na Federal de Santa Maria. A centralidade do tema certamente merece um cenário mais profícuo para a efetiva inserção da PI na agenda nacional. Por essa razão, o Instituto SENAI de Inovação em Biossintéticos, fundado há cerca de 2 anos no Rio de Janeiro, vem montando uma infraestrutura de ponta, mobilizando recursos humanos, e sensibilizando importantes players do setor industrial com caráter estratégico para a intensificação de processos e para o desenvolvimento da indústria nacional, em especial no que diz respeito à efetiva consolidação da indústria química de base renovável, como veremos na seção seguinte.

Intensificação de processos para a química verde: aplicações e desafios

A intensificação de processos pode contribuir de forma significativa para o desenvolvimento sustentável da indústria de processos químicos. Algumas tecnologias já são recorrentes nas petroquímicas, como é o caso da destilação reativa, trocadores de calor de placas e colunas de destilação com divisória[59]. Ainda, segundo o autor[59], os principais incentivos para tal implantação são: o menor consumo de matéria-prima, a redução de custos de capital, a economia de energia e a obtenção de processos inerentemente mais seguros. Verifica-se, portanto, uma estreita relação com alguns dos princípios da Química Verde.

O roadmap europeu[50] apresenta alguns exemplos sobre aplicações das técnicas de intensificação de processos na indústria que utilizam tecnologias disruptivas. Novamente, é possível verificar que os benefícios estão alinhados com os princípios da Química Verde. O documento cita exemplos como o da DSM no setor de fármacos, em que o processo tradicional utilizava um reator do tipo CSTR, os reagentes eram misturados em um vaso de 10 m³ e o calor da reação era removido através de uma jaqueta instalada no vaso reacional. Tal processo foi modificado substituindo o reator CSTR por um de microcanais, onde os reagentes são misturados e o calor é removido através dos milhares de microcanais que compõem seu interior. Esta modificação no processo, além de reduzir o volume do equipamento de 10 m³ para 0,003 m³, proporcionou um aumento de 20% na seletividade e no rendimento da reação, mantendo a mesma capacidade de produção (1700 kg/h). Cabe ressaltar, inclusive, o ganho de confiabilidade do processo, uma vez que o mesmo passou a ser contínuo, enquanto na tecnologia tradicional a operação era em batelada[50].

Já a Dow Chemical utilizou os princípios da PI para modificar a produção do ácido hipocloroso (HClO), que consistia em colunas de absorção-stripping. O ácido hipocloroso é um produto de relativa instabilidade e precisa ser removido do ambiente reacional com certa velocidade, a fim de evitar a decomposição do mesmo. O processo intensificado consiste em uma reação com stripping realizada em reatores de alta gravidade com leito rotativo (High Gravity Rotating Packed Beds – HIGee, termo técnico em inglês). Neste processo os reagentes são submetidos a um intensivo contato e os produtos são imediatamente removidos através de stripping. Tal alteração propiciou uma redução de aproximadamente 40 vezes nas dimensões do equipamento, uma melhoria de rendimento da ordem de 15%, redução de 50% do volume do gás para stripping e reduziu em um terço a geração de efluentes do processo, mantendo a mesma capacidade de produção[50].

A PI também eliminou os longos ciclos de limpeza dos equipamentos usados na produção tradicional de alimentos. Foi desenvolvido um método inteligente que utiliza sensores online para a medição da produção e para a avaliação da eficiência desta etapa. Modelos computacionais de auto-aprendizado determinam as condições ótimas da lavagem em função da composição do produto e do grau de incrustação. Como resultados destacam-se: o aumento da capacidade da produção, devido a uma redução de 50% do tempo necessário para limpar os equipamentos; o menor consumo de água e produtos de higienização; e o aumento da flexibilidade da planta, pois as condições da limpeza passaram a ser automaticamente ajustadas para a composição do alimento produzido[50].

A PI otimiza, portanto, vários fatores que interferem no rendimento e na seletividade do produto final e no consumo de recursos, os quais, por consequência, determinam a eficiência e os custos totais do projeto global. Além da economia, os ganhos ambientais e na saúde humana são perceptíveis quando são considerados os princípios da Química Verde no projeto destas tecnologias, como:

- Segurança intrínseca. Ao eliminar o uso de condições severas de processamento (temperatura, pressão, pH, tempo da reação) ou de solventes tóxicos/corrosivos/inflamáveis;

- Eficiência energética. A redução do consumo de energia e das perdas materiais (ou ganho de produtividade) são possíveis com o acoplamento no reator de membranas, absorvedores ou outros métodos de remoção dos solventes (perdas por transferência de massa), produtos (impede a degradação dos bioprodutos), microorganismos (evita a inibição), catalisadores ou enzimas (reduz a desativação);

- Catálise, uso de solventes auxiliares, eficiência atômica, evitar a formação de derivados: A redução da pegada ecológica é possível ao operar em um único passe com eficientes catalisadores, microrganismos ou enzimas, assim como ao excluir solventes das novas rotas sintéticas;

- Prevenção, desenvolvimento de produtos seguros e uso de matérias-primas renováveis: a contenção da geração de poluentes, efluentes e emissões é possível ao viabilizar: o uso de materiais biodegradáveis; o uso/reciclo/reuso de solventes "verdes"; a conversão integral das matérias-primas renováveis em produtos substitutos aos de origem fóssil; os processos a seco (etapas de lavagem aumentam o volume de água consumida, de energia para recuperá-la e químicos para tratá-la).

Apesar dos vários benefícios, a aplicação das técnicas de intensificação de processos na indústria ainda é limitada. Diversos autores discutem as razões pelas quais, após duas décadas de desenvolvimento, a adoção deste conceito ainda é relativamente lenta[6,43,59]. Os autores ressaltam que a adoção da PI é mais complexa onde existe uma grande quantidade de plantas completamente estabelecidas e depreciadas.

Cabe ressaltar que, usualmente, uma tecnologia é considerada madura pela indústria de processos quando é prevista em normas de projeto. Entretanto, tecnologias em desenvolvimento (como é o caso da PI) ainda não estão contempladas nas normas tradicionais de engenharia. A aversão ao risco por parte da maioria das indústrias de processos, o que é compreensível por se tratar de atividades de capital intensivo, constitui uma importante barreira para PI. Áreas como controle e monitoramento de processos, por sua vez, carecem de desenvolvimento adicional no sentido de viabilizar a utilização de técnicas de PI, uma vez que taxas de transferência de calor e massa em processos intensificados costumam ser consideravelmente maiores, o que exige respostas mais rápidas dos instrumentos de monitoramento e controle. De todo modo, há de se levar em conta que a PI, assim como qualquer tecnologia, possui limitações, e em alguns casos não fornece a solução almejada[6].

Incertezas com a infraestrutura, o atendimento às rigorosas exigências regulamentares dos produtos, a falta de fomentos e incentivos fiscais, os custos adicionais de capital para a implantação e qualificação de mão-de-obra, bem como a falta de um histórico de credibilidade das tecnologias intensivas emergentes são empecilhos adicionais para as indústrias estabelecidas no mercado implantarem novos procedimentos e investirem em equipamentos mais modernos, integrados e otimizados.

Os profissionais da indústria precisam também compreender a aplicação e os mecanismos das novas tecnologias que estão sendo propostas, para então otimizá-las e escaloná-las em regime estacionário. Processos com cinética lenta, por exemplo, não se tornam mais ágeis com a intensificação da transferência de massa e calor. Além disso, há um limite mínimo de escala para que a intensificação tenha custos viáveis.

Outra questão a ser analisada envolve as tecnologias escolhidas para viabilizar as unidades flexíveis de processamento. No caso das indústrias farmacêuticas e da química fina, a produção diversificada impede o modo contínuo de operação. Porém, a PI permite facilitar, deslocar e agilizar as bateladas, como já foi mencionado. Por outro lado, o uso contínuo de complexos enzimáticos e microrganismos que integram a hidrólise dos vegetais e, ao mesmo tempo, fermentam seus açúcares em diversos produtos, aliado à incineração da lignina remanescente para gerar energia elétrica e térmica para o consumo e a venda do excedente, são desejáveis para um valor de venda competitivo do produto da fermentação.

Vários esforços ainda são necessários para que a PI seja amplamente comercializada como uma tecnologia eficiente, limpa e econômica. Alguns destes incluem:

- Desenvolver polímeros, solventes, enzimas, microorganismos e catalisadores, entre outros insumos com características favoráveis para novas rotas sintéticas mais verdes;

- Superar falhas operacionais em equipamentos contínuos;

- Desenvolver processos integrados de pré-tratamento e conversão para fracionar e transformar qualquer tipo de biomassa, principalmente as vegetais, em produtos diversos. Além de métodos de separação líquido-líquido, gás-líquido e líquido-sólido (principalmente) intensificados, contínuos, eficientes energeticamente, com alta produtividade e de preferência integrados com a etapa de conversão;

- Desenvolver e utilizar: ferramentas analíticas para a caracterização das matérias-primas, dos produtos gerados e do desempenho das operações; programas de controle, automação e monitoramento dos processos; softwares para a modelagem matemática e a simulação dos processos intensificados; programas para analisar o mecanismo de funcionamento das novas tecnologias de intensificação; programas preditivos para a seleção/redução/eliminação do uso de solventes;

- Validar e gerar informações sobre a cinética e a termodinâmica das reações em diferentes escalas de operação, assim como sobre as características dos solventes (químicas, reacionais, efeitos, degradabilidade, toxicidade, inflamabilidade, facilidade de reciclagem, entre outros parâmetros que auxiliam a escolha).

Avaliações técnicas e econômicas são decisivas para identificar melhorias de qualidade ou de projeto, realizar escalonamentos e a necessidade de possíveis intensificações sem a execução de repetidos e dispendiosos experimentos laboratoriais. Para isso, são vitais os avanços nos dois últimos tópicos citados na lista dos esforços necessários. Também é preciso realizar a análise do ciclo de vida de toda a cadeia de transformação das biomassas e definir métricas claras sobre as informações requeridas para determinar os impactos ambientais dos projetos de intensificação. Assim, além de identificar novas estratégias de otimização para tornar a produção sempre mais eficiente, econômica e competitiva, a PI irá ponderar (da fase de concepção até de melhorias operacionais) fatores ambientais, sociais, de sustentabilidade, toxicologia e de segurança, como determinam os princípios da Química Verde.

Conclusão

Apesar de, originalmente, o conceito de intensificação de processos (PI) ter se restringido a equipamentos e metodologias voltadas para a redução de escala de processos a fim de reduzir custos sem impactar nas metas de produção, o espectro do conceito atual é bem mais amplo. Particularmente se destacam as interfaces com a química verde, incluindo-se entre as atribuições da PI a minimização do uso de insumos e energia e da geração de resíduos, de segurança e flexibilidade de processos, dentre outras. A efetiva aplicação da PI está associada a mudança do paradigma do projeto de plantas químicas (na escala de bilhões de dólares e elevada escala de produção) para projetos de unidades estrategicamente localizadas, menores e menos complexas.

O desenvolvimento das tecnologias de PI tem o potencial de reduzir significativamente custos e consumo de energia em setores industriais importantes como químicos, biocombustíveis, fármacos, dentre outros. Adicionalmente, a PI possui o potencial de gerar soluções inovadoras para os crescentes desafios ambientais, incluindo tratamento de efluentes e captura de carbono. Assim, a intensificação de processos cumpre papel fundamental na viabilização da química verde e da bioeconomia.

Apesar disso, ainda existem muitas barreiras à efetiva implementação da intensificação de processos, dentre as quais se destacam a aversão aos riscos por parte das empresas e a carência de políticas de incentivo capazes de minimizá-los. No Brasil, a situação é ainda mais dramática, já que inexistem esforços concentrados no desenvolvimento e disseminação do conceito de PI. Considerando o elevado potencial brasileiro para desenvolver uma indústria baseada em matérias-primas renováveis, fica evidente a necessidade de se somar esforços coordenados entre os meios acadêmico e industrial, no sentido de suprir a lacuna de conhecimento ora existente no país. Nesse contexto, torna-se possível a construção, no Brasil, de um ambiente propício para a aplicação efetiva dos princípios da química verde.

Referências

- ABDI e CGEE. Agenda Tecnológica Setorial (ATS) Química: Química de Renováveis: Panorama Econômico. Agência Brasileira de Desenvolvimento Industrial, Brasília, Brasil, p. 1-37. 2016. [Link]. Acesso em: 28 abr. 2017.

- WHITE HOUSE. National Bioeconomy Blueprint Released. 2012. [Link]. Acesso em: 03 mai 2017.

- Golden JS, Handfied RB, Daystar J, Mcconnell TE. An Economic Impact Analysis of the U.S. Biobased Products Industry: A Report to the Congress of the United States of America. 2015. [Link]. Acesso em: 03 mai 2017.

- CGEE. Química Verde no Brasil: 2010 – 2030. Centro de Gestão e Estudos Estratégicos, Brasília, Brasil, p.1-438. 2010. ISBN: 978-85-60755-31-8.

- Bain & Company, Gas Energy e BNDES. Potencial de diversificação da indústria química brasileira: relatório final. Bain & Company, Rio de Janeiro, Brasil, p. 1-58. 2014b. [Link]. Acesso em: 28 abr 2017.

- Boodhoo K, Harvey A. (Eds.) Process intensification technologies for green chemistry: engineering solutions for sustainable chemical processing. John Wiley & Sons: West Sussex. 2013. ISBN: 9780470972670.

- Anastas PT, Heine LG, Williamson TC. Green Chemical Syntheses and Processes: Introduction. In: Anastas, P. T.; Heine, L. G.; Williamson, T. C. (org.). Green Chemical Syntheses and Processes. American Chemical Society. Washington, DC. 2000. p. 1-6. ISBN: 9780841218208. [CrossRef].

- Goulart AK, Figueiredo ACM, Nascimento RC, Seidl PR. Ensino em Química Verde. Caderno de Química Verde, ano 2, n. 4. Rev Quim Ind (RQI), Rio de Janeiro/RJ. 2017; 754(12):14.1-20. ISSN: 2358-1697. [Link]. Acesso em: 30 abr 2017.

- REACH - Registration, Evaluation, Authorisation and restriction of Chemicals. 2017. [Link]. Acesso em: 02 abr. 2017.

- Brasil. Anteprojeto de Lei que dispõe sobre o cadastro, a avaliação e o controle de substâncias químicas industriais, Brasília, DF, 28 de junho de 2016. [Link]. Acesso em: 26 abr 2017.

- Seidl PR, Freire E, Borschiver S. Non-fuel Applications of Sugars in Brazil. In: Murzin D, Simakova O. Biomass Sugars for Non-Fuel Applications. Royal Society of Chemistry. Cambridge. 2015; p. 228-257. ISBN: 978-1-78262-207-9. [CrossRef].

- Seidl PR, Freire E, Borschiver S, Leite LF. Introducing Green Chemistry into Graduate Courses at the Brazilian Green Chemistry School. In: ZUIN, V.; MAMMINO, L. (org.). Worldwide Trends in Green Chemistry Education. Royal Society of Chemistry. Cambridge. 2015. p. 266-277. ISBN: 978-1-84973-949-8. [CrossRef]

- Brasil. Senado Federal. Temas e agendas para o desenvolvimento sustentável. Brasília: Senado Federal. Subsecretaria de Edições Técnicas, p.263. 2012. ISBN: 978.85.7018-464-1 [Link]. Acesso em: 02 mai. 2017.

- Carioca JOB, Friedrich HE, Ehrenberger S. In: Biofuels: From Hopes to Reality. Biofuel Production-Recent Developments and Prospects, InTech, Rijeka, Croatia, p. 521-546. 2011. ISBN: 978-953-307-478-8. [CrossRef].

- Bain & Company, Gas Energy e BNDES. Potencial de diversificação da indústria química brasileira: relatório 4: Químicos com base em fontes renováveis. Bain & Company, Rio de Janeiro, Brasil, p. 1-58. 2014a. [Link]. Acesso em: 27 abr. 2017.

- CNI. Bioeconomia: uma agenda para o Brasil. – Brasília: Confederação Nacional da Indústria. p.1-40. 2013. [Link].Acesso em: 20 abr 2017. ISBN: 978-85-7957-101-5.

- Clark JH, Macquarrie DJ. (Ed.). Handbook of green chemistry and technology. John Wiley & Sons, p. 1-26, 2008. ISBN 978-0-632-05715-3.

- Jiménez-González, C. et al. Key green engineering research areas for sustainable manufacturing: A perspective from pharmaceutical and fine chemicals manufacturers. Organic Process Research & Development. 2011; 15(4):900-911. [CrossRef].

- Anastas PT, Wagner JC. Green Chemistry: Theory and Practice, Oxford University Press, New York, US, p.30. 1998. ISBN: 0198502346, 9780198502340.

- Anastas P, Eghbali N. Green chemistry: principles and practice. Chem Soc Rev. 2010. 39(1): 301-312. [CrossRef] [PubMed].

- Cruz AC, Pereira FS, Costa LM, Silva MFO. Química verde na ótica dos agentes de mercado. BNDES Setorial, Rio de Janeiro, Brasil. 2014; (39):5-54. [Link]. Acesso em: 28 abr 2017.

- Lancaster M. Green Chemistry: An Introductory Text, 3rd Edition. Royal Society of Chemistry: Cambridge. 2016. ISBN: 9781782622949.

- Borman S. Asymmetric Catalysis Wins. Chem. Eng. News 2001, 79(42): 5. [Link]. Acesso em: 02 mai 2017.

- Anastas PT, Kirchhoff MM. Origins, current status, and future challenges of green chemistry. Acc Chem Res. 2002. p.686-694. [CrossRef] [PubMed].

- Tundo P (Ed.), Perosa A, Zecchini F. Methods and reagents for green chemistry: an introduction. Wiley: Hoboken. 2007. ISBN: 978-0-471-75400-8.

- Bond JQ, et al. Production of renewable jet fuel range alkanes and commodity chemicals from integrated catalytic processing of biomass. Energy & Environmental Science. 2014; 7(4):1500-1523. [CrossRef].

- Li H, Bhadury PS, Riisagerc A, Yang S. One-pot transformation of polysaccharides via multi-catalytic processes. Catalysis Science & Technology. 2014; 4(12): 4138-4168. [CrossRef].

- Lee JW, Kim HU, Choi S, Yi J, Lee SY. Microbial production of building block chemicals and polymers. Current Opinion in Biotechnology. 2011; 22(6):758-767. [CrossRef].

- Lynd LR, Van Zyl WH, Mcbride JE, Laser M. Consolidated bioprocessing of cellulosic biomass: an update. Current Opinion in Biotechnology. 2005; 16(5): 577-583. [CrossRef] [PubMed].

- Berezina N, Martelli SM. Bio-based polymers and materials. Renewable Resources for Biorefineries, 2014, p.128. ISBN: 9781782620181. [CrossRef].

- Koutinas AA, et al. Valorization of industrial waste and by-product streams via fermentation for the production of chemicals and biopolymers. Chem Soc Rev. 2014; 43(8):2587-2627. [CrossRef] [PubMed].

- Geddes CC, Nieves IU, Ingram LO. Advances in ethanol production. Current Opinion in Biotechnology. 2011; 22(3):312-319. [CrossRef] [PubMed].

- Ishola MM, Jahandideh A, Haidarian B, Brandberg T, Taherzadeh MJ. Simultaneous saccharification, filtration and fermentation (SSFF): a novel method for bioethanol production from lignocellulosic biomass. Biore tech. 2013; 133:68-73. [CrossRef] [PubMed].

- Qureshi N, Hodge D, Vertes A. (Ed.). Biorefineries: Integrated Biochemical Processes for Liquid Biofuels. Newnes. 2014. ISBN: 9780444595041.

- Morone A, Pandey RA. Lignocellulosic biobutanol production: Gridlocks and potential remedies. Renew Sust Energ Rev. 2014; 37:21-35. [CrossRef].

- Coutinho P, Bomtempo JV. Roadmap Tecnológico em Matérias Primas Renováveis: Uma Base para Construção de Políticas e Estratégias no Brasil. Quim Nova. 2011; 34(5):910-916. [CrossRef].

- Chen H-G, Zhang Y-HP. New biorefineries and sustainable agriculture: Increased food, biofuels, and ecosystem security. Renew Sust Energ Rev. 2015; 47:117-132. [CrossRef].

- Choi S, Song CW, Shin JH, Lee SY. Biorefineries for the production of top building block chemicals and their derivatives. Metab eng. 2015; 28:223-239. [CrossRef] [PubMed].

- Regalbuto JR. The sea change in US biofuels' funding: from cellulosic ethanol to green gasoline. Biof Biop Bioref. 2011; 5(5):495-504. [CrossRef].

- Seidl PR, Goulart AK. Pretreatment processes for lignocellulosic biomass conversion to biofuels and bioproducts. Current Opinion in Green and Sustainable Chemistry. 2016; 2:48-53. [CrossRef].

- Bmel BMBF, Bmu BMWi. Biorefineries Roadmaps part of the German Federal Government action plans for the material and energetic utilisation of renewable raw materials. German. 2012; p. 5-96. [Link]. Acesso em: 26 abr. 2017.

- Biddy MJ, Scarlata C, Kinchin C. Chemicals from Biomass: A Market Assessment of Bioproducts with Near-Term Potential. National Renewable Energy Laboratory (NREL). 2016; 10:1-90. [Link]. Acesso em: 28 abr 2017.

- Reay D, Ramshaw C, Harvey A. Process Intensification, engineering for efficiency, sustainability and flexibility, Second Edition. Butterworth-Heinemann: Kidlington, 2013. ISBN: 978-0-08-098304-2.

- Podbielniak WJ. Method of securing counter current contact of fluids by centrifugal action. US Patent 2044996. 1935.

- Kleemann G, Hartmann K, Wiss Z. "Techn. Hochschule "Carl Schorlemmer", Leuna Merseburg. 1978; vol.20. p.417.

- Ramshaw C. Higee distillation - an example of process intensification. Chemical Engineering, London, 1983; vol. 389, p.13.

- Cross WT, Ramshaw C. Process Intensification - laminar-flow heat-transfer. Chem Eng Res Design. 1986; vol. 64, p.293.

- Stankiewicz AI, Moulijn JA. Process intensification: transforming chemical engineering. Chem Eng Progress. 2000; 96(1):22–34. [Link]. Acesso em: 03 mai 2017.

- Van Gerven T, Stankiewicz A. Structure, Energy, Synergy, Times - The Fundamentals of Process Intensification. Industrial & Chemical Engineering Research, 2009; 48(5):2465-2474. [CrossRef].

- ERPI. European Roadmap for Process Intensification. Creative Energy - Energy Transition. 2008. [Link]. Acesso em: 30 abr 2017.

- Kumar V, Nigam KDP. Process intensification in green synthesis. Green Proc Synth. 2012; 1(1):79-107. ISSN: 2191-9550. [CrossRef].

- Hessel V, Löwe H, Hardt, S. Chemical micro process engineering: fundamentals, modelling and reactions. John Wiley & Sons, 2004. p.17 e 67-70. ISBN: 978-3-527-60537-8. [CrossRef].

- Hessel V, Gürsel IV, Wang Q, Noël T, Lang J. Potential analysis of smart flow processing and micro process technology for fastening process development: use of chemistry and process design as intensification fields. Chem Eng Techn. 2012; 35(7):1184-1204. [CrossRef].

- Keil FJ. (Ed.). Modeling of Process Intensification. Wiley: Weinheim, 2007. ISBN: 978-3-527-31143-9.

- PIN - Process Intensification Network. [Link]. Acesso em: 27 abr 2017.

- WCCE10 - 10th Word Congress of Chemical Engineering, 1st - 5th October, 2017. Barcelona, Spain. [Link]. Acesso em: 27 abr 2017.

- EFCE - European Federation of Chemical Engineering. Excellence Award in Process Intensification. 2017. [Link]. Acesso em: 27 abr 2017.

- QTR - Quadriennial Technology Review 2015. Chapter 6: Innovating Clean Energy Technologies in Advanced Manufacturing, Technology Assessments, 6J Process Intensification. U.S. Department of Energy. [Link]. Acesso em: 01 mai 2017.

- Harmsen J. Process intensification in the petrochemicals industry: Drivers and hurdles for commercial implementation. Chemical Engineering and Processing: Process Intensification. 2010. p.70-73. [CrossRef].